花王、省人化・無人化を促進 【化粧品&美容食品特集】設備設置スペースやレイアウトに課題も

花王㈱(東京都中央区、長谷部佳宏社長)は、ロボットの活用やDXの推進によるスマートファクトリーの実現を目指している。必要最小人員による24時間生産体制の構築や「魅せる化」による内部の活性化と外部への認知度向上、外部への情報発信を強化する方針だ。技術開発センター先端技術グループ(メカトロニクス)の福田努氏に、同社のスマートファクトリーの特長と現時点で見えてきた課題、今後の展望などについて話を聞いた。

労働人口減少に影響されない、安定した生産体制を構築する

――貴社のスマートファクトリーの特長は?

福田 実際は、スマートファクトリーと胸を張って誇れるまでの完成度ではありません。当社では、まず、既存の生産設備の省人化・無人化をターゲットにビジョンから作りました。そのビジョンとは、ロボット活用やDX推進(AI/IoT/RPAなど)により、① 必要最少人員での生産体制による24時間最大活用(生産可能時間最大化)、② フレキシブルで効率的な生産設備、③「魅せる化」による内部活性化と外部への認知度向上です。この3つがスマートファクトリーの特長と考えています。

――労働環境への配慮、消費者ニーズへの迅速な対応も求められますね。

福田 少子高齢化による労働人口の減少、労働者の労働環境への配慮は、当社に限らず社会全体の共通課題です。工場のスマート化で解決できる部分もあるかと思います。また、SNSを活用した情報発信・収集が当たり前になり、消費者のニーズは多様化しています。提供する側としては、そうしたニーズに対する迅速な対応が求められています。需要を予測し柔軟な生産調整を可能にする生産体制の構築を目指します。

多品種展開がスマート化の壁に まずは国内工場から

――ここまでスマートファクトリーを推進するにあたり、苦労されたのはどのような部分でしょうか?

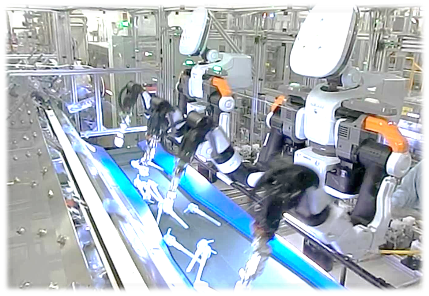

福田 スマートファクトリーの最初のステップとして、包装材料の搬送や供給の省人化・無人化に取り組んでいます。「人手で材料を単純にハンドリングするだけなら省人化・無人化が可能では?」と考えたからです。ただ、当社の包装材料は、ボトルやキャップ、段ボールが存在し、品種ごとに形状が異なっているため、それらに追従することに非常に苦労しました。専用ロボットハンドなどを制作し、それを自動で切り替えることが出来る仕組みを構築し、生産現場のメンバーの負担を軽減しました。

――まだ対応すべき課題もあるようですが?

福田 ゼロベースでのスマートファクトリー構築ではなく、既存の生産設備のスマートファクトリー化のため、設備設置スペースやレイアウトについては課題があります。多品種多形状のアイテムを製造しており、それぞれ商品カテゴリーごとに製造設備も異なりますので、同じレイアウトの設備を並べることも不可能です。ただ、限られたスペースの中で、省人化・無人化を実現することは、非常にやりがいのあるチャレンジだと考えています。最適解をメンバーと議論を重ね見出し、それが実生産ラインとして形になった際の達成感は非常に大きく、この仕事の醍醐味の1つだと感じています。

――今後の展開はいかがでしょうか。

福田 生産ラインにおいては、充填・キャッピングはほぼ自動化を実現していますが、その前段階となる原料の受け入れ、配合などにおいては現在、省人化・無人化に向けた研究を進めています。品質検査においては、画像処理が大半を占める一方で、まだ目視による検査が必要な商品も存在していますので、現在、画像検査、AI検査などのテスト導入も推進しています。これらの省人化・無人化は、まずは国内生産拠点において進めます。この活動が将来のスマートファクトリーにつながり、さらにその先に、この活動を海外工場へも展開したいと考えています。

――ありがとうございました。

【藤田 勇一】

<福田氏プロフィール>

2001年、花王㈱に入社。液体充填包装ラインの生産技術開発、紙加工商品の生産技術開発、飲料関連の生産技術開発に従事。欧米ビューティケア商品生産拠点フォローを経て、19年7月より省人化技術開発(ロボット導入推進)を担当し、現在に至る。