健康食品GMP実践的対応ガイド(7) 【寄稿】GMPの実践② ~バリデーションの計画と実施

㈱シーエムプラス シニアコンサルタント 田中良一

前回は、日々のGMP活動の流れを解説しました。しかし、そもそもその製造方法や設備が、常に期待される品質の製品を安定して製造できる能力を持っていることを、どうやって保証するのでしょうか。その科学的な証明こそが、GMPで最も重要かつ難解な概念の一つである「バリデーション」です。

1.バリデーションとは何か?

バリデーションとは、一言で言えば「私たちのやり方で、いつも同じように高品質な製品が作れることを、事前に科学的なデータ(実績)で証明し、文書に残す活動」です。

• 定義:GMP告示では「製造所の構造設備、手順、工程その他の製造管理及び品質管理の方法が、期待される結果を与えることを検証し、これを文書とすること」とされています。

• 目的:勘や経験に頼るのではなく、「この手順・設備・条件で製造すれば、間違いなく規格に適合した製品ができる」ということを、客観的な証拠に基づいて保証するために行います。

• 料理のレシピの比喩:新しいレシピで料理を作る時、いきなり大勢に振る舞うのではなく、まず何度か試作して火加減や材料の量を調整し、「このやり方なら、いつ作っても美味しく、同じ味のものを提供できる!」という確証を得て、そのレシピを完成させます。バリデーションは、このようなプロセスに似ています。

2.バリデーションのステップ(IQ、OQ、PQ)

特に新しい設備を導入する際には、それが正しく機能することを科学的に確認するため、一般的に以下の3つのステップで適格性評価(Qualification)が行われます。

- IQ(据付時適格性評価)

o 目的:「機械が、設計図通りに、正しく設置されているか?」を確認するステップです。

o 確認項目:型番の確認、配管・配線の接続、関連図面の有無など。 - OQ(運転時適格性評価)

o 目的:「機械が、設計された通りに、ちゃんと動くか?」を確認するステップです。

o 確認項目:スイッチやボタンの作動、警報装置の機能、パラメータ(回転数、温度など)が設定範囲内で安定して動作するかなど。 - PQ(稼働性能適格性評価)

o 目的:「実際に製品を作る条件で、ちゃんと期待通りの性能を発揮するか?」を確認するステップです。

o 確認項目:実際の原材料を使用して運転し、製造された中間製品や最終製品が品質規格を満たしているか、再現性があるかなどを評価します。

3.何をバリデートするのか?

バリデーションの対象は多岐にわたります。

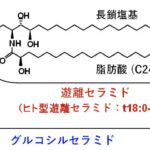

- 製造工程(プロセスバリデーション):原材料の投入から最終製品の完成に至るプロセスが、恒常的に均質で規格に適合した製品を製造できることを検証します。特に、機能性関与成分の混合や含量の均一性に影響する混合、造粒、打錠、充填といった工程は、検証対象とすべきと考えます。

- 製造を支援するシステム:製品の品質に間接的に影響を与える、製造用水供給システムや空調システムなども、安定して要求仕様を満たすことを検証する必要があります 。

- 洗浄作業(洗浄バリデーション):ある製品を製造した後の設備洗浄が、次の製品(特に他の製品)に成分が混入(交叉汚染)しない許容レベルまで、残留物を除去できることを検証します。アレルギー物質や生理活性の強い成分を扱う場合は特に重要です。また、水系を扱う製造を行う場合は、微生物などの影響も考慮する必要があります。

4.バリデーションは「終わり」ではなく「始まり」

重要なのは、バリデーションは一度実施すれば終わりではないということです。

- バリデーション状態の維持:日々の製造活動は、バリデーションで確立した条件を逸脱しないように厳密に管理されなければなりません。

- 再バリデーション:原材料の供給元や製造設備、製造手順に重大な変更があった場合や、定期的な検証として、再バリデーションを実施する必要があります。

おわりに

バリデーションは、GMPの中でも特に専門知識と計画性が求められる活動です。しかし、この科学的根拠に基づく品質の作り込みこそが、消費者の信頼を得るための揺るぎない土台となります。

次回は、一度構築したGMPシステムを、日々の変化に対応させながら、いかに維持し、改善していくか、そのための重要な仕組みである「変更管理」「逸脱管理」「自己点検」について解説します。

【編集部から】本連載(全9回)は原則、週1回のペースで掲載します。また本連載は、シーエムプラスが運営する「GMP Platform」にも掲載されます。

関連記事

:健康食品GMP実践的対応ガイド(1)なぜ今、適正製造規範への適切な対応が求められるのか

:同(2)健康食品GMPの全体像~医薬品GMPとの類似性と責任の所在

:同(3)GMPの基本~「品質は作り込む」という思想とGMP三原則

:同(4)GMP体制の構築①~経営層の責務と主要な責任者の役割

:同(5)GMP体制の構築②~文書体系(製品標準書・基準書・手順書)の作り方

:同(6)GMPの実践①~原材料管理から製造管理・品質管理・出荷判定まで