サプリ製造の現場から 東洋新薬、工場内部へ(1)製造工程管理、構築したシステムでミス防止

昨年生じた「紅麹サプリ」健康被害問題を受けて思い立ったサプリメントの製造現場取材。受け入れてくれたのは、サプリ受託開発・製造大手の㈱東洋新薬(服部利光社長)。同社のサプリ製造拠点、インテリジェンスパーク(佐賀県鳥栖市。以下、IP工場)で1月下旬に行った取材をレポートするシリーズ記事の第3回は、いよいよIP工場の内部に入る。

シリーズ第1回(品質保証編①)はこちら。第2回(同②)はこちら。

第2回までに伝えた品質保証本部へのインタビューを終え、製造現場の取材に移る。

その前に、ここはサプリの工場だ。専用の衣服に着替え、頭巾とマスクを着用。靴も専用のものに履き替え、清潔区域に入る準備を行う。持ち込めるものはほとんどない。メモとペンも支給。20秒の手洗いなど、いくつも指示された入室のための衛生事項をこなし、エアシャワーを浴びてから製造エリアに入り込む。

佐賀県鳥栖市にあるIP工場の概要を改めて押さえておく。竣工は2019年。鉄筋コンクリート造6階建て、延床面積は約2万2,000平方メートルと巨大だ。GMPなど認証関係は本シリーズの第1回を参照されたい。2005年までに竣工していた同社のもう1つの生産拠点、鳥栖工場(第1工場及び第2工場)が化粧品なども製造する多機能工場であるのに対し、IP工場は、サプリの専用工場として運用されている。

鳥栖工場とIP工場には、それぞれ特徴がある。小ロットに向く製造ラインを多数置く鳥栖工場に対してIP工場は、大型化、高速化、自動化、省人化を図っている。実際、工場の規模と比較して、現場の従業員がかなり少ない印象を受けた。「IP工場は、どうしても人手のかかる包装の工程も自動化していますから。鳥栖工場のほうはもっと人が多いですよ」と、後段で紹介する案内役の同社社員は語る。

原料の取り違い、どう防止するか

IP工場で製造しているサプリの主な剤形(種類)は、青汁やプロテインなどの顆粒(粉末)をはじめ錠剤やハードカプセルなど。東洋新薬の健康食品事業の柱の1つは機能性表示食品であり、当然それも製造している。

取材では、原料の秤量から造粒、打錠といった製剤化、そして充填・包装まで、サプリの製造工程を全体的に見せてもらった。案内役を務めてくれたのは、製造本部品質管理課の課長補佐と、鳥栖工場の工場長。

実は、記者は19年6月に執り行われたIP工場の竣工式を取材し、内部を見学していた。その時の案内役が同工場長。当時の内部はがらんとしていたが、「今はほとんど埋まっていて、空いているのは数部屋です」。ただ、「拡張性は持たせてあります」といい、生産キャパをさらに増やすこともできる。

IP工場内部の取材は、工場に直結する原料や資材の保管倉庫「インテリジェンスロジスティックス」(以下、IL倉庫)の見学も含めて約2時間に及んだ。その中で、首尾一貫しているなと感じたのは、GMP(適正製造規範)の目的でもあるヒューマンエラー(人的ミス)を防止するための仕組みだ。一連の工程のほとんど全てがシステムで管理されていた。

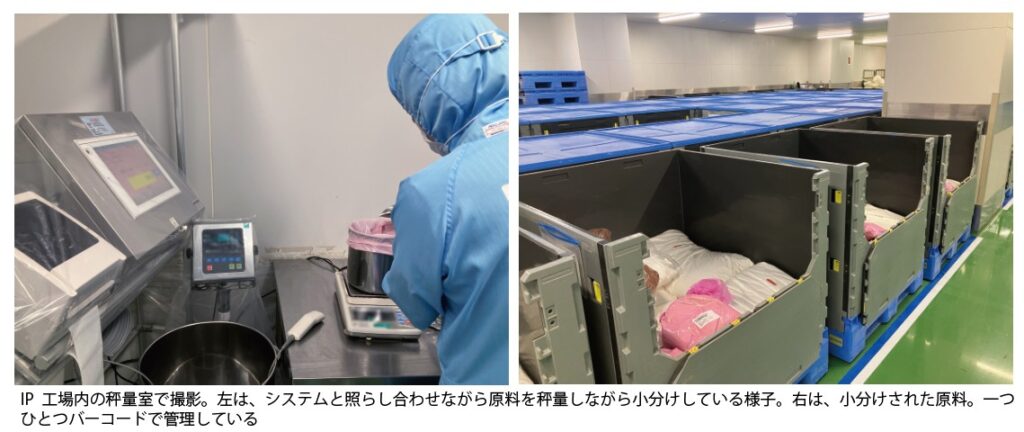

例えば、原料の取り扱い1つを取ってみても、製造する製品に使用する1つひとつの原料の情報をバーコードで管理。その情報と、その製品を製造するための手順など必要情報を記録した製造指図書の内容をシステム上でリンクさせ、原料の取り違いなどを防止している。

「原料は見た目が似ている場合がありますから、取り違いが起こり得ます。ですから当社では、その原料が指図書どおりのものか、指図書どおりの重量で小分けされているかなどをシステムで管理しています。もし違っていた場合、次の工程には進めない仕組みになっています。次に進むのに必要なラベルをシステムが出しません」(課長補佐)。

サプリは、1つの製品でいくつもの原料を使用する。使用する量もさまざまだ。そこを取り違うと、意図しない製品を作ってしまう恐れがある。だからその1つひとつをシステムで管理しながら正しく選り分ける。それができて初めて製剤化の工程に進むことができる。IP工場は、そういう機構を取り入れている。秤量室から、粉末の原料を粒(顆粒)に加工する造粒室へ移った。

分解、洗浄、そしてまた組み立てる

巨大な造粒機の作動音が鳴り響く。設置されているのは2台。IP工場全体で、約300キロ仕込みの造粒機を計4機保有しているという。

秤量室で小分けした原料を造粒室へ移動させ、指図書通りであることをシステム上で確認したうえで造粒機に投入する。できあがった顆粒は、粒の大きさが規格(一般的に直径1mm以下)どおりであるか、磁性がある異物が含まれていないかどうかなどを確かめる。異常がなければ次の工程へと進む。

このように、作り、確認する、異常がなければ次の工程へ、という流れは、顆粒に限らず錠剤やハードカプセルなどでも同じ。製品を出荷するまでの全工程を通じて、異常の有無を確かめる検査を繰り返し行う。

また、一連の作業は、密閉状態を最大限維持しながら進める。「汚染を防ぐため」(工場長)だ。汚染防止は、IP工場と、23年竣工のIL倉庫が直結している理由の1つでもある。

「温度の影響を受ける場合もありますから、そうした影響を最小限に抑えようということです」(同)。

さらに、1つの製品を作るごとに機械を分解し、きめ細かく洗浄する。ほかの原料が微量に混入するコンタミネーションを防止するためだ。「分解の仕方、洗浄の仕方も従業員に教育しています」(課長補佐)。

この巨大な設備をいちいち分解、洗浄、組み立てていることに驚く。が、GMPに基づくサプリ製造の現場では当たり前のことであるようだ。

衛生管理、品質管理のためにそうするのは、なにも造粒機に限らないという。複数の原料を混合したり、それを打錠したりする機器などでも必ず行う。取材では、打錠室も見せてもらった。打錠機や周辺設備は、次の製品作りに向けて完全にばらされていた。

(つづく。次回は4月1日ごろ掲載予定)

COMPANY INFORMATION>

所在地:佐賀県鳥栖市弥生が丘7-28(本部・鳥栖工場)

TEL: 0942-81-3555(本部)

URL: https://www.toyoshinyaku.co.jp

事業内容:健康食品・化粧品(医薬部外品)・MG(健康・美容器具)・医薬品の受託製造

関連記事

:【サプリの製造現場から~東洋新薬~】第1回 品質保証編(1)複数の第三者認証、それでも体制強化した理由

:【サプリの製造現場から~東洋新薬~】第2回 品質保証編(2)数多ある原料の品質管理はどうしている?

:東洋新薬副社長が語る業績と展望 業界揺れた24年、個社としてどう乗り越える?

:受託メーカーなりの「物流問題」対策 東洋新薬、小型化と省人化でコスト削減

:東洋新薬、原材料から製品まで品質保証体制強化