サプリ製造の現場から 東洋新薬、工場内部へ(2)進めるAIの活用、目指すのは「オール自動化」

「紅麹サプリ」健康被害問題を受けて思いついたサプリメントの製造現場取材。受け入れてくれたのはサプリ受託開発・製造大手の㈱東洋新薬(服部利光社長)。1月下旬に行った、同社のサプリ製造拠点「インテリジェンスパーク」(佐賀県鳥栖市。以下、IP工場)の取材報告を行うシリーズ記事の第4回は、前回に引き続き製造エリアからレポートする。

IP工場の特徴際立つ給袋充填・包装エリアへ

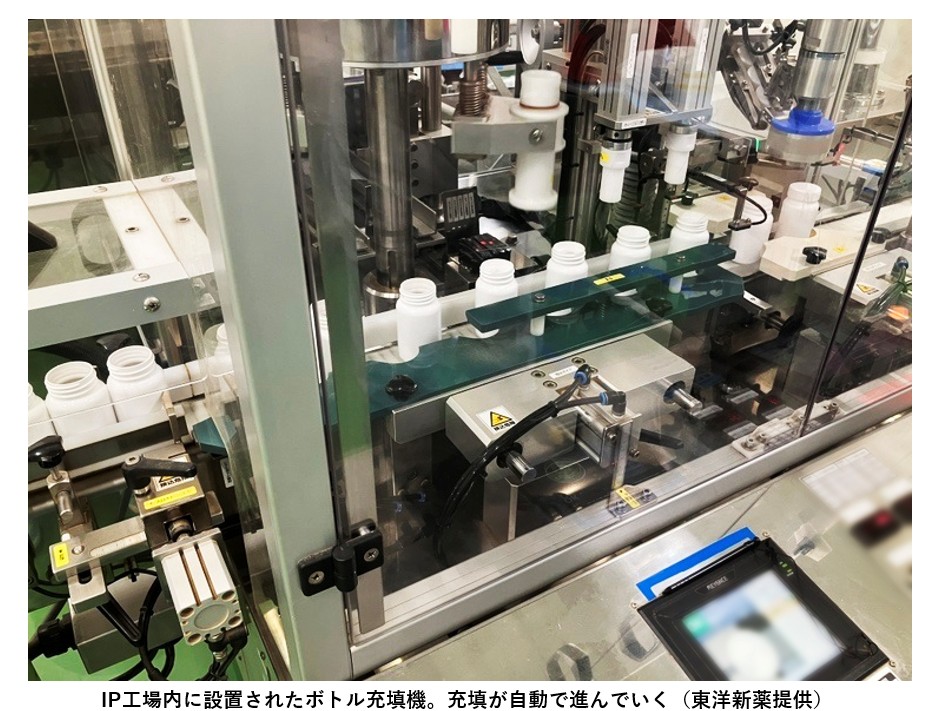

原料の秤量から製剤化までの工程をひと通り見せてもらった後、給袋充填・包装エリアに移る。給袋充填も包装もGMPの範囲だ。原料を顆粒や錠剤などに成型したものを、パウチ(小袋)やボトルなどの容器に充填しつつ包装していく。この工程を終えると、いよいよ出荷が近づく。

第3回で触れたが、IP工場は「大型化」、「高速化」、「自動化」、「省人化」を特徴とするサプリ専用工場だ。給袋充填・包装の工程は、そうした特徴が最も現れているといえる。

メーカーの協力を得ながら自社開発したという機械が、規則正しくガシャン、ガシャンと音を刻みながら、もの凄いスピードで、パウチやボトルといった容器に錠剤を充填していく様は圧巻。一連の工程が、全自動で進んでいく。人はほとんど介入しない。賞味期限などの印字も自動だ。小学校の社会科見学授業をIP工場で行うのであれば、ここがハイライトになるに違いない。

製品規格書どおりの粒数が容器に充填されているか、印字の内容や位置に誤りがないか、そうした検査も自動。粒の大きさも含めて規格外のものは自動的に弾き出すし、もし異常が生じれば、機械の動作が自動的に止まる機構が取り入れられている。充填が終わると、製品重量などに異常がないか、また、異物が含まれていないかなどをやはり自動で確認した上で、包装工程に移る。

パウチやボトルだけでなく、サプリによくある三方シールやスティックなどの個包装製品に関しても、オートメーション化された充填・包装設備を導入している。人手をほとんどかけず、さまざまな形態の製品を短時間で大量生産できるのがIP工場だ。

生産効率は、かなり高いと思われる。ただ、包装した箱がつぶれていないかなどの最終的な検品作業は、人が目視で行う。しかしそれさえも、「今のところは」という前提付きだ。この点は後述する。

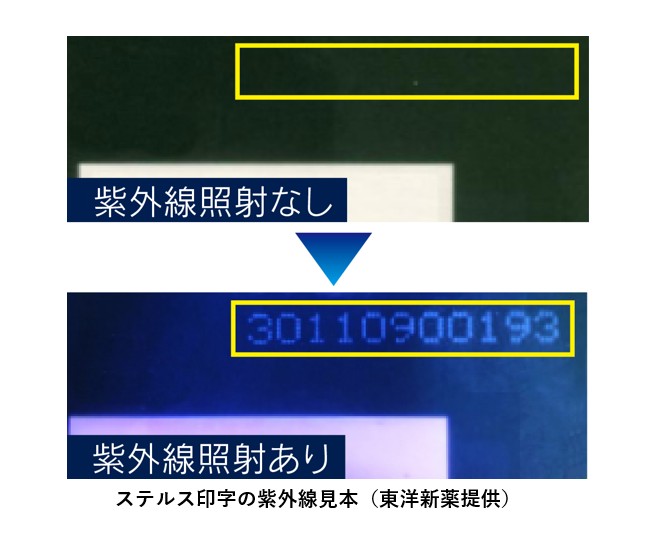

給袋充填・包装工程では、同社が昨秋、サプリの品質保証体制強化の一環で導入した「ステルス印字」も見せてもらった。印字する装置自体は一般的なものを使用しているが、インクが特殊。紫外線を照射した時だけ印字内容の目視が可能になる。実演してもらったところ、そのとおりになった。

そのように特殊なインクを使って、分単位の製造時間や製造順番など、細かな情報を製品の容器や包装に印字する。これにより、製品出荷後のより細かなトレース(追跡)が可能になる。そのことは、品質問題発生時の迅速対応を可能にすることを意味する。また、近年問題になっているサプリ模造品被害に対策にもつながる。

医薬品にせよ、サプリにせよ、品質保証は、生産から出荷後までの広い範囲に及ぶ。そうした中で、製品の容器・包装に印字される情報は、目立ちはしないがサプリの品質を管理、保証するために重要であることを知る。

人のように、異常の有無を確かめる

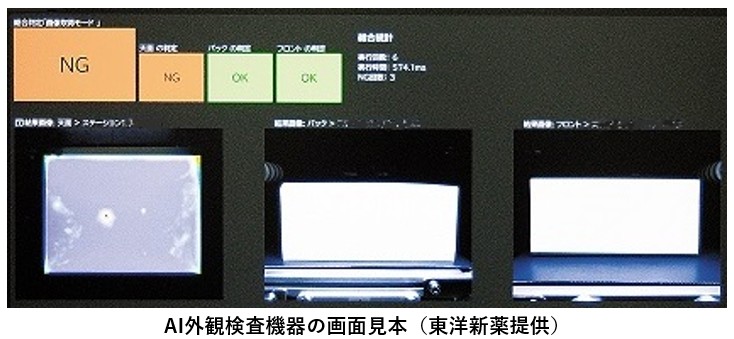

給袋充填・包装工程の最後に見せてもらったのは、AI(人工知能)を取り入れた検査機だ。今回の取材で記者が最も驚いたことの1つがこれだ。

前述のとおり、容器・包装に潰れや破れなどの異常がないかの検査は、人が1つずつ目視で行う。だが、同社は将来的に、それさえも自動化しようとしているのだ。製造工程の「オール自動化」を目指している。

見せてもらったのは、そのための機械。現在、実用化に向けた実証作業を進めているという。工場内を案内してくれた、同社のもう1つ生産拠点、鳥栖工場の工場長が話す。

「検査機は一般的に、ルールベースで異常の有無を確認しています。特定の場所に特定の内容を印字するからそれが正しく行われているかどうか識別しなさい、というのがルールベースの概念。ですから、どのような異常がどこに出るかが分かっていないと判別できません。一方で、人はそうではありません。6面ある箱の1つひとつの面を確認しながら、全体として何らか異常がないかどうかを確かめている。我々は今、そのように人が行うのに近い検査を自動で行える機械の開発を進めています」

実演してもらった。何も異常のない箱を機械に通す。するとそのまま流れていく。つまり「異常なし」だ。他方で、箱の一部を少し潰したものを機械に通すと、アラート音が鳴り響くと同時に、機械に備え付けられたディスプレイに潰れた部分を示すヒートマップが現れる。一部を破った箱でも同様になった。

「アルゴリズムで良品とはどういうものかを徹底的に教え込んでいるんです。そうすると機械は、教えられた良品と対比しながら異常の有無を判別できるようになる。人に近いですよね。実際に運用するには、製品1つひとつについて良品とは何かを学ばせる必要があって、そこが大変な作業になるのですが、実用化に向けて取り組んでいるところです」

こうしたAIを活用した品質管理は、将来的に、製剤化などの工程にも導入されていくのだろうか。

「錠剤の全数検査機なども、基本的にはルールベースです。AIを活用できるようになれば、より精密な検査を短時間でできるようになるかもしれません。ただ、アルゴリズムの開発が課題です。そこが非常に大変で、時間もかかります。でも、今のAIの進歩の早さを考えれば、そんなに遠い将来のことではないのかもしれません」(同)。

サプリの製造現場でもAIの活用が進み始めた。人口の減少で恒常化する人手不足の問題を解消する切り札になるのかもしれない。

加えて、人は、どうしたって疲れる。疲れると、集中力や注意力などが落ちる。AIの活用は、サプリの製造・品質管理レベルを高める究極の手段になるのかもしれない。そんなふうに考えながら次のエリアに向かう。

(つづく)

【石川太郎】

<COMPANY INFORMATION>

所在地:佐賀県鳥栖市弥生が丘7-28(本部・鳥栖工場)

TEL: 0942-81-3555(本部)

URL: https://www.toyoshinyaku.co.jp

事業内容:健康食品・化粧品(医薬部外品)・MG(健康・美容器具)・医薬品の受託製造

関連記事

:【サプリの製造現場から~東洋新薬~】第1回 品質保証編(1)複数の第三者認証、それでも体制強化した理由

:【サプリの製造現場から~東洋新薬~】第2回 品質保証編(2)数多ある原料の品質管理はどうしている?

:【サプリの製造現場から~東洋新薬~】第3回 工場内部へ(1)製造工程管理、構築したシステムでミス防止

:東洋新薬副社長が語る業績と展望 業界揺れた24年、個社としてどう乗り越える?

:受託メーカーなりの「物流問題」対策 東洋新薬、小型化と省人化でコスト削減

:東洋新薬、原材料から製品まで品質保証体制強化